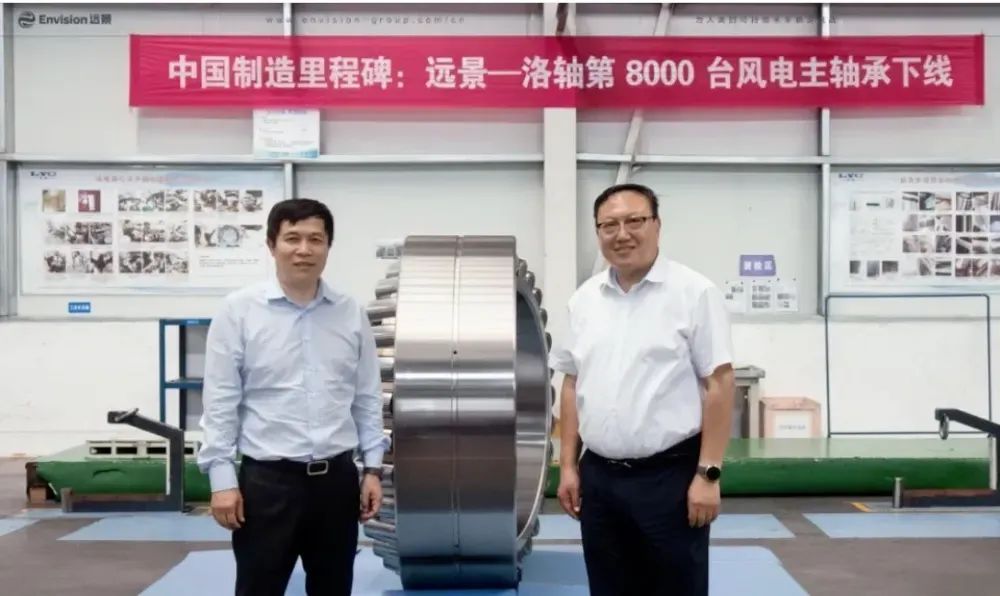

不久之前,遠景能源與洛軸聯合宣布,第8000臺自主研發制造的風力發電機主軸承成功下線,讓中國風電設備國產化率再上新臺階。

來源:遠景能源

風電軸承作為風電設備的重要零部件,承載著巨大的動載荷和極端氣候帶來的穩定性的挑戰。

一般來說,一組風電機組中需要偏航軸承1套,用來連接機艙和塔筒、變槳軸承3套用來連接葉片和輪轂,主軸軸承則用來支撐主軸,其數量根據技術路線的不同,一般為1-3套。

曾幾何時,風電軸承制造技術被外國設備企業壟斷,成為外國廠商扼在中國風電產業咽喉上的一雙“無形之手”。業內專家指出,經過中國風電技術人員堅持不懈的努力,時至今日,中國風電國產化率已經提升到60%-80%,而風電軸承技術的國產化突破,起到了關鍵的作用。

中國風電軸承的逆襲之路

回首中國風電軸承的國產化的歷史,堪稱一部精彩的主角“逆襲”的劇作。其中艱辛和困境,彰顯出國人的智慧和勇氣。

風電頭條了解到,中國風電軸承的國產化進程大體分為四個階段。

第一階段(在2006年之前):彼時的中國風電設備主要依賴進口,風機成套設備進口,價格昂貴。技術設備受制于人,讓我們國家意識到,風電產業必須要走國產化之路。因為有數據顯示,風電機組大部件實現國產化可以降低20%以上的成本。

第二階段(2006年到2010年):國家在2016年提出,“風電國產化率達到70%的發展目標”。2010年國家工信部發布的《機械基礎零部件產業振興實施方案》中,風力發電機軸承被列為七大類需要重點突破的關鍵零部件之首。

在政策指引下,有一些國內企業開始研發風電軸承產品。國內風電軸承行業借助政策的扶持,實現率快速發展,國內軸承企業紛紛萌芽,最終實現了變槳軸承、偏航軸承的國產化。

第三階段(2010年到2020年):隨著 2010年國家發改委取消“國產化率 70%”的規定,國外軸承企業紛紛涌入中國風電市場,SKF、FAG、鐵 姆肯、舍弗勒、NTN 等國際軸承龍頭企業相繼在中國設立風電軸承廠,憑借著軸承領域積累的技術和制造經驗優勢,迅速占據國內市場。

2019年,我國風電主軸軸承和偏航變槳軸承的國產化率分別為33%和50%,而其他零部件環節的國產化率均在50%以上。

2020年11月,國機集團洛陽軸承研究所有限公司重型軸承事業部制造車間,4.5MW級風電主軸軸承成功下線。該產品結構填補了國產大兆瓦級風力發電機主軸軸承的空白,突破了國外軸承企業對風電主軸承市場的長期壟斷。

根據中軸協軸承工業公眾號內容顯示,2020年全國風電機組裝機20401臺,共需配套軸承479424 套;據不完全統計,天馬、洛軸、新強聯、瓦軸、大冶軸、京冶軸承、洛軸所等國內軸承企業共產銷風電軸承77948套,占比16.3%。

第四階段(從2020年至今):中國風電設備企業涌現出一批以遠景能源為代表的立志于研發風電軸承設備的企業,讓中國風電軸承設備國產化進程不斷加快。

2021年8月,瓦軸集團成功完成4.XMW平臺風機單列圓錐主軸軸承的研制,兩種規格的主軸軸承典型樣件順利出產并通過國內風電行業知名企業驗收,標志著制約國內大兆瓦風電機組發展的單列圓錐主軸軸承開始國產化。

2021年10月,天馬軸承研制的國內首臺8兆瓦海上風電主軸軸承正式下線,此舉標志著天馬公司已完全具備大型風電機組核心零部件——主軸軸承的自主研發和制造能力。

2022年9月,洛陽LYC成功下線了國內首套適用于16MW平臺的風電主軸軸承,結束了我國不能自主生產此類高端產品的歷史。

2023年6月,安裝有該主軸軸承的金風科技16MW海上機組,在三峽集團位于福建的海上風電場順利吊裝。

2024年3月,世界首臺25MW級風電主軸軸承在軸研科技下線,刷新了全球風電軸承最大單機容量紀錄,代表我國已經具備超大型風電機組關鍵部件自主研發和制造能力,實現風電核心零部件自主可控和產業鏈安全。

2024年8月,由遠景自研的海陸風機平臺主軸承,悉數獲得國際權威認證機構DNV頒發的IECRE認證證書,標志著遠景自研主軸承(簡稱“EN主軸承”)獲國際權威認證機構認可。

2025年6月,遠景能源與洛軸聯合宣布,第8000臺自主研發制造的風力發電機主軸承成功下線。

▲圖為遠景能源自研主軸承 圖片來源:遠景能源

合作共贏打破外國壟斷壁壘

風電頭條了解到,當前風電整機商中的頭部企業幾乎都投身于風電軸承設備的研發,但從起步到取得階段性成果,這一路充滿了常人難以想象的艱辛。

而遠景能源與洛陽軸承集團的合作案例,更是讓人們深刻感受到,在中國企業面臨外國技術壟斷、突破無門的困境時,合作共贏成為了打破壁壘的唯一選擇。

對于合作初期的坎坷,洛軸集團總經理于海波每每回想起來,心中感觸良多。雖然洛軸集團從1997年開始涉足風電軸承的研發及制造,但當年公司的技術水平和研發實力遠不及國外公司。

洛軸集團當時的設備精度難以滿足風電級標準,關鍵檢測環節不僅缺設備還缺方法,突然切入高端軸承領域,連技術工人的數量都難以滿足需求。

而遠景能源帶著團隊深入合作現場,進行第一次進行技術審核時,卻列出了一份密密麻麻的清單,需要整改的選項足有300條之多。

為擺脫中國風機軸承受制于外國企業的局面,洛軸集團在重重困難面前選擇迎難而上。

正如集團總經理于海波所言,面對設備短板,洛軸集團頂著資金壓力,果斷淘汰老舊機床,全面升級為高精度數控機床;遭遇檢測難題時,便借力遠景能源的技術團隊,一邊搭建自身檢測體系,一邊借助遠景的五自由度彎矩加載實驗臺及風場樣機,實現全流程數據監測的閉環管理;面臨人才短缺,遠景能源派出軸承技術專家長期駐場支持,洛軸集團董事長王新瑩更是親自督陣,雙方成立專項合作組,集中力量攻克最棘手的技術難關。

每周的例會,雙方企業代表開始就某項技術的指標和參數展開激烈地討論,從滲碳鋼的參數、貝氏體的工藝,到保持架的配方指數,都是爭論的焦點。很多參數和指標,為了保證可靠性,是雙方經過反復測試無數輪之后才能最終確定下來的。

圖片來源:洛軸集團

從源頭開始,洛軸集團將遠景能源近乎于苛刻的質量管理要求與性能檢測貫穿至鋼材、熱處理、機加工、裝配、出廠檢驗等風機軸承生產的全過程。

隨著雙方合作的深入,兩者構建風機軸承的新標準——能夠實現“整機穿透部件”的協同,讓主軸承不再是“獨立零件”,而是與風機系統深度耦合的“智能單元”。遠景能源基于游隙、修型等內部參數設計降低摩擦功,并利用數字孿生技術監控軸承運行態、預警故障。

也正是因為這樣的堅持,讓遠景能源的風機軸承在7年間時間里,保持7200臺主軸承零失效的令人不可思議的成績。在遠景能源和洛軸集團這樣的企業的引領下,如今,國產風電主軸承的“抗疲勞壽命”、“精度穩定性”等關鍵指標均達國際領先水平。

技術突破之路無止盡

盡管當前風電軸承國產化之路已經越走越順,但仍然面臨更多難題需要突破。

比如,高端精密重載軸承對加工技術及加工工藝、過程控制要求相當高,涉及原材料、鍛造、加工及熱處理等多個環節。任何一個環節的技術短板或質量不穩定,都可能影響軸承的整體質量和性能。目前我國在部分關鍵原材料和高端加工設備方面仍依賴進口,因此也會制約風電軸承國產化的進一步發展。

還有高端風電軸承仍面臨技術壁壘的限制,比如在浮動式風電領域,國內與國際知名企業依然存在不小的差距。

洛軸黨委書記、董事長王新瑩接受媒體采訪時表示,國產軸承與進口品牌之間總體上仍存在差距,這種差距主要體現在系統性的,如原材料軸承鋼的純凈度、軸承的加工工藝精度、潤滑密封系統、設計驗證能力、運行維護及市場信任度等方面,涉及軸承研發、制造、應用等綜合性問題,需要系統性突破。

王新瑩認為,針對當前基礎理論研究薄弱、國際標準參與度低、原創技術儲備不足、專利產品占比偏低的現狀,亟需構建產學研協同創新機制,強化基礎研究投入、完善創新激勵機制、加大共性技術攻關支持力度。

中國制造將徹底打破國外壟斷

2025年7月10日,在福建福清下線的17兆瓦直驅型漂浮式海上風電機組,是目前已下線的全球單機功率最大、風輪直徑最大的直驅型漂浮式海上風電機組,其首次采用國產化大直徑主軸軸承。該主軸軸承由國機集團下屬企業洛陽軸研科技有限公司自主研制,包含2套單列圓錐滾子軸承,軸承最大外徑3425毫米。

圖片來源:國機集團

在研制過程中,軸研科技系統開展了材料的接觸疲勞壽命實驗,搭建全傳動鏈仿真模型,經過百余種設計方案反復迭代對比,最優化匹配了軸承接觸角和滾動體直徑、長度、修形量等。

不僅如此,軸研科技還聯合清華大學對軸承表面涂覆技術進行了研究攻關,可有效解決主軸軸承電腐蝕、白腐蝕裂紋技術難題,確保17兆瓦直驅型風電機組在惡劣海洋環境穩定運行。

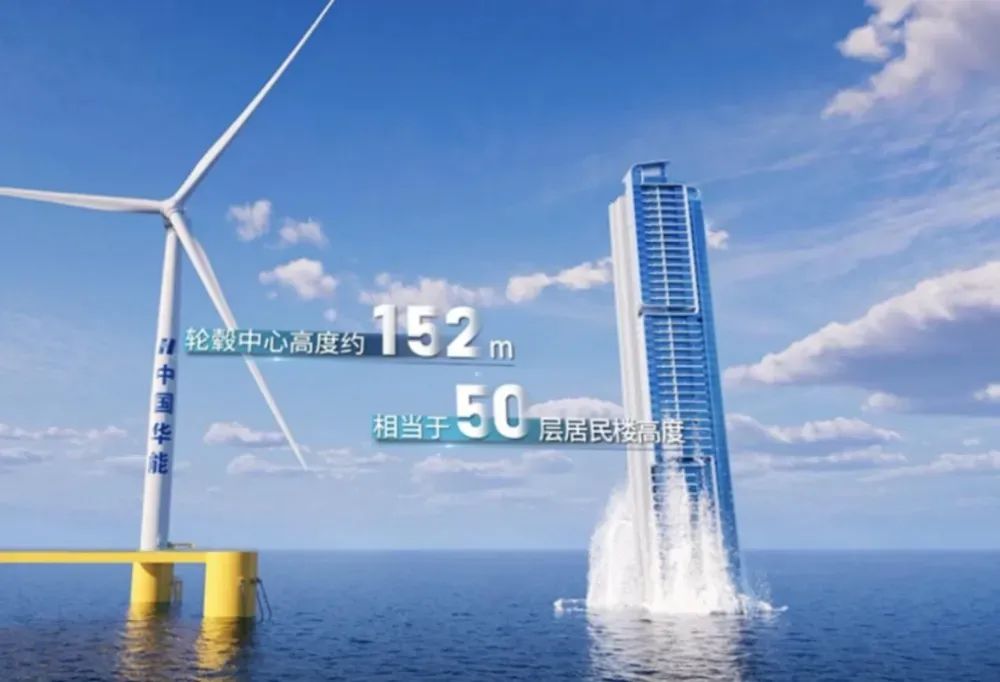

隨著風電機組不斷朝著大型化方向發展,陸上機組單機容量已突破15MW,海上機組更達25MW以上。這將推動風電軸承不斷向大尺寸、高承載和智能化方向邁進。風電產業會對風機的軸承的設計、制造、檢測等技術提出更高要求。

雖然當前風機軸承依然被國外企業控制市場,但中國的軸承設備也開始被市場認可,在中低端向高端的需求側邁進。

風電頭條確信,不久的未來,隨著國內企業在材料、工藝、設計等方面持續進步,風電軸承的國產化率將進一步提高,中國風電軸承必將打破國外企業的壟斷局面。

資料來源:遠景能源、洛軸集團、國機集團、中軸協軸承工業